工場の自動化

Equipment modification

自動化・省力化装置の構想設計から製造

弊社は生産ラインを自動・省力装置化する為のご提案をしております。

お客様からの初回ご相談では、漠然とした構想をお伝えされることが多いですが、

現場見学やお打ち合わせを何度も重ねることで、問題解決に向けたシナリオをお客様と

一緒に描けるよう心掛けて取り組んでおります。

全自動装置では高価な機器を選択するしかない場面も、局面に応じて全自動機だけでなく

半自動機や手動機、治具作成なども含め幅広いご提案をいたします。

お客様とのお打ち合わせに長くお時間をいただくのは、お客様の笑顔を見たいからです。

Flow to delivery

初回ご相談から受注・納品までの流れ

1 初回ご相談

お電話やメールにて初回ご相談の内容を伺います。

その後日程を調整いただき貴社生産ラインの見学とお打ち合わせを申し出いたします。状況に応じて見学やお打ち合わせを複数回申し上げることがございます。お打ち合わせの内容は、各部署で共有してご提案内容を一丸となって磨きをかけ、お見積りと一緒にご提出いたします。

2 構想設計

ご注文いただきましたら構想設計に着手いたします。

ご提案内容を機械設計や電気設計の各設計担当者がさらに掘り下げ、作業者様の動線や使い勝手を考え筐体の形状や機器の配置など、構想的な設計を進めます。

構想設計は設計業務のなかでも重要性の高い業務となりますので、更なる生産ラインの見学やお打ち合わせを申し上げることとなります。

3 詳細設計

構想設計にてメインとなる構造や機器などを設計しましたが、その他の詳細な部分の設計を行います。

設計の最終的な確認のためお打ち合わせのお時間を申し上げます。

4 機器や部材の手配

設計完了後、機器や部材の手配を行います。

パーツによっては納期が3ヶ月以上かかるものがございます。このようなパーツを使用する際は設計段階でお打ち合わせをさせていただいております。

また、加工品はそれぞれ加工の種類によって得意な業者様へ依頼しております。

5 組立調整

加工部品や購入品が揃ったら装置の組立てを開始します。

3D CADや2D CADをもとに、ひとつひとつの部品が正しく加工されているかをチェックしながらユニットを組立てていきます。

製作中は機械設計担当者と電気設計担当者、組立て担当者が密に連携を取りあって最高の仕上がりを目指しております。

6 立会検査

お客様立会いのもと装置の動作確認や各工程の精度検査をご確認いただきます。

各項目にて合格をいただきましたら出荷の手配を進めさせていただきます。

7 納品

装置納品後、据付工事や現地調整などを行い動作確認を行います。

装置据付後はお客様へ操作方法や注意点などをお伝えいたします。

Construction results

施工実績

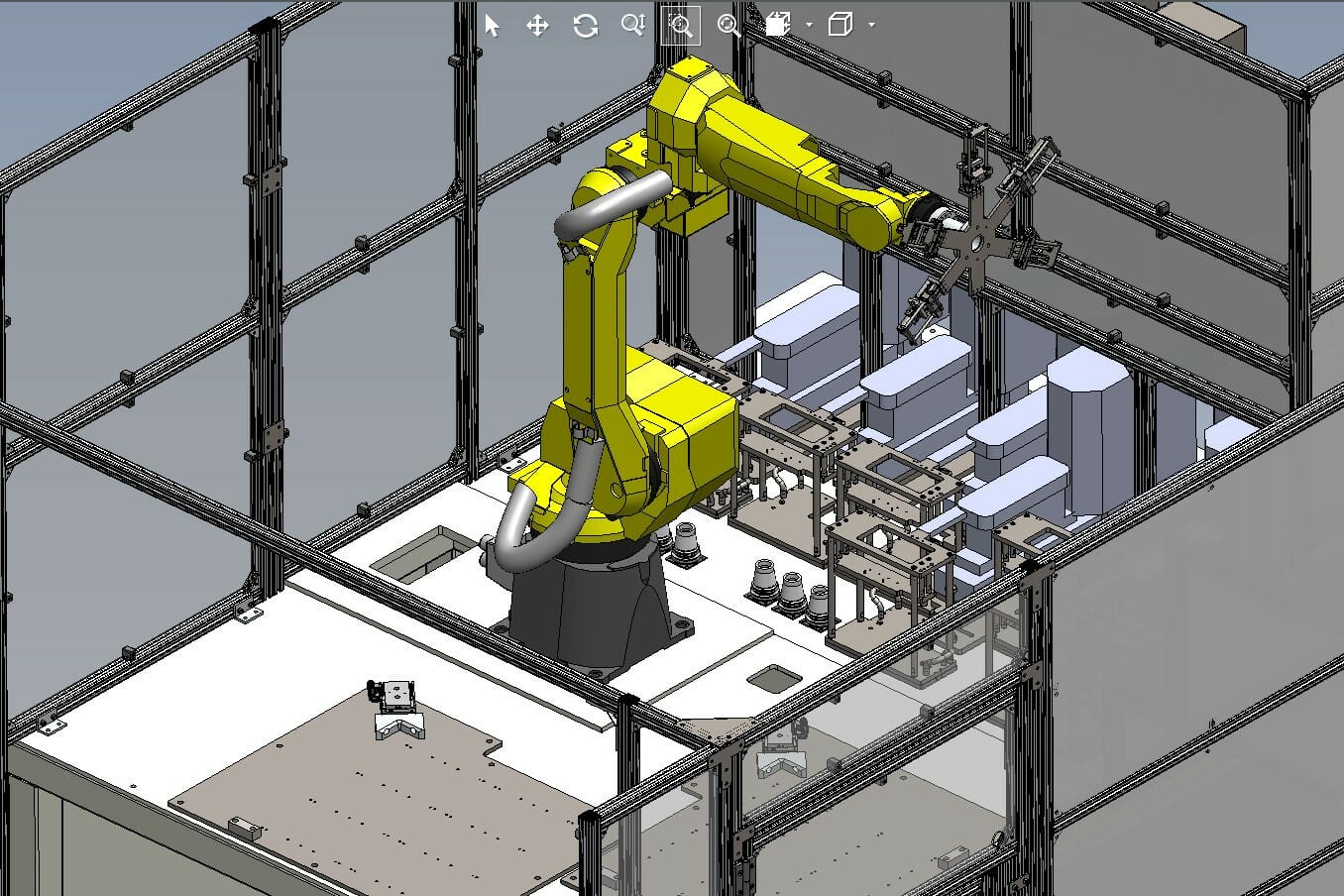

極小パーツ製造装置

極小パーツ製造装置の構想設計⇒詳細設計⇒製作(ODM)をご用命いただきました。

ターンテーブルで複数工程を凝縮しました。

26軸のサーボモーターやステージなどを限られたスペースにうまく配置できました。構想設計段階でお客様にしっかりと打ち合わせの時間をいただけた集大成となりました。

供給配列装置

供給配列装置の流用設計⇒製造⇒現地据付(custom)をご用命いただきました。

パーツを検査後、供給配列する装置を現環境の多品種対応向けに流用設計しました。ステージを追加して2ステージにて対象品種をすべて網羅できるようになり、さらなる品種の追加にも対応できる柔軟性を持たせました。【愛知県】

製品検査装置

製品検査装置の組み立て・配線(OEM)をご用命いただきました。

特性検査、移載装置、外観検査装置の組み立て・配線をご用命いただきました。

※図面支給によるOEM生産は、1台から複数台、多品種などお気軽にご相談ください。

※図面支給によるOEM生産は、1台から複数台、多品種などお気軽にご相談ください。